Za korišćenje novog sistema za proizvodnju potrebno je redom uraditi:

- Operacije – Unese se spisak svih mogućih operacija. Za svaku se unosi šifra, naziv i trajanje u minutima.

- Radna mesta – Unese se spisak radnih mesta. Za svako mesto se unosi šifra, ime i broj sati koje je to radno mesto dostupno.

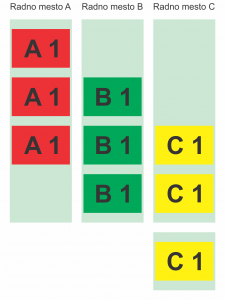

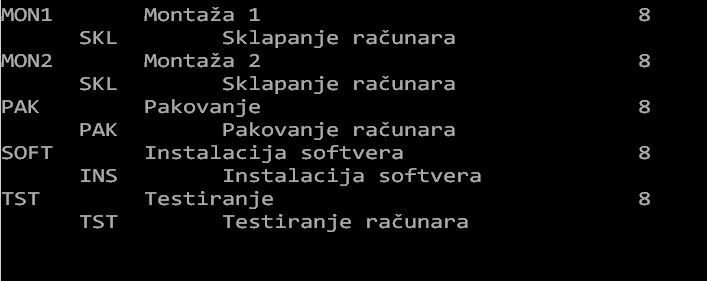

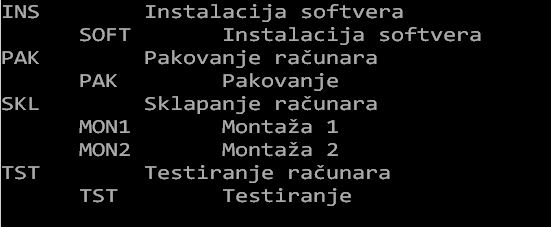

- Zatim se komandom F9 ili Enter za svako radno mesto selektuju operacije koje se mogu raditi na tom radnom mestu. Komanda F5 služi da se vidi raspored operacija po radnim mestima. Posle toga se može videti raspored operacija po radnim mestima i obrnuto:

U ovom primeru se definišu radna mesta za proizvodnju računara: operacije su montaža, instalacija softvera, testiranje i pakovanje. Te operacije se rade na posebnim radnim mestima, s tim što se montaža radi na dva radna mesta.

U ovom primeru se definišu radna mesta za proizvodnju računara: operacije su montaža, instalacija softvera, testiranje i pakovanje. Te operacije se rade na posebnim radnim mestima, s tim što se montaža radi na dva radna mesta.- Komandom F10 se za svako radno mesto definišu dani i sati kada je to radno mesto raspoloživo. Tu se pravi tabela po danima kad je radno mesto raspoloživo.

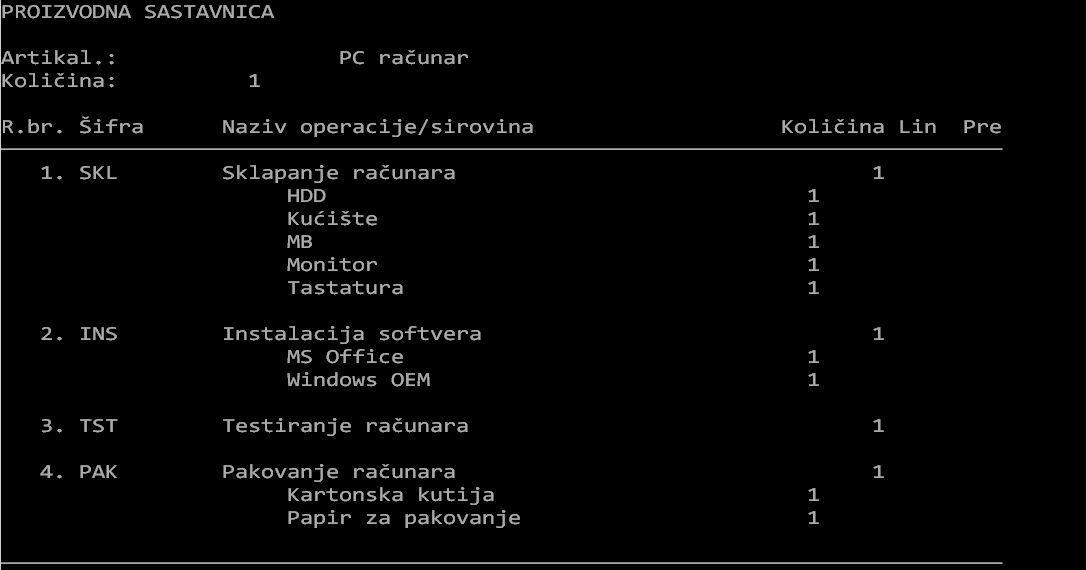

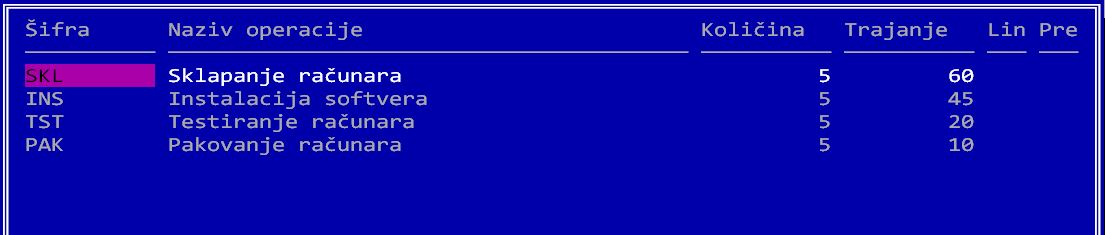

- Definisanje sastavnica. Sastavnica se pravi uvek za jedan proizvod i sadrži materijal i operacije i to tako da su osnovne operacije, a za svaku operaciju se definišu potrebni materijali. Dakle, prvo se unose redom operacije. Program nudi količInu 1 i vreme koje je unapred definisano, ali se oba podatka mogu izmeniti. Postoji mogućnost paralenog rada i definisanje prioriteta, za to služe podaci „Lin“ i „Pre“.

- Za svaku operaciju se vezuju potrebni materijali za tu fazu. To se radi komandom F9. Na primer, sastavnica za proizvodnju računara može izgledati ovako:

Ovde se vide redom operacije i za svaku operaciju spisak potrebnog materijala.

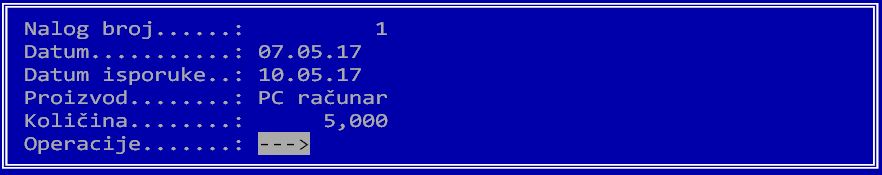

Ovde se vide redom operacije i za svaku operaciju spisak potrebnog materijala. - Zatim se pravi radni nalog. On je plan šta treba da se proizvede i obavezno sadrži koji proizvod treba proizvesti (samo jedan artikal), količInu i datum do kog treba završiti proizvod. Ovo polje se može ostaviti prazno i onda se nalog aktivira čim bude slobodnih resursa.

Kada se izabere proizvod i količina, program automatski na osnovu sastavnice popunjava operacije i potrebne količine, ali se svi ovi podaci mogu korigovati u odnosu na sastavnicu.

Kada se izabere proizvod i količina, program automatski na osnovu sastavnice popunjava operacije i potrebne količine, ali se svi ovi podaci mogu korigovati u odnosu na sastavnicu.

Kolona Lin služi za definisanje „linije“, odnosno za definisanje operacija koje se mogu paralelno izvršavati. Ukoliko ovaj podatak nije unet, operacije se izvršavaju jedna za drugom, kako su navedene u nalogu. Ako se unese ovaj podatak, program grupiše operacije za koje je naveden isti podatak i izvršava ih paralelno. Tako možemo definisati više linija, koje se izvršavaju paralelno, ali se operacije unutar svake linije izvršavaju jedna za drugom. - Kolona Pre služi za definisanje prethodne operacije. Ova oznaka se koristi kad se operacija može izvršiti tek posle neke određene operacije. Unosi se oznaka navedena u Lin.

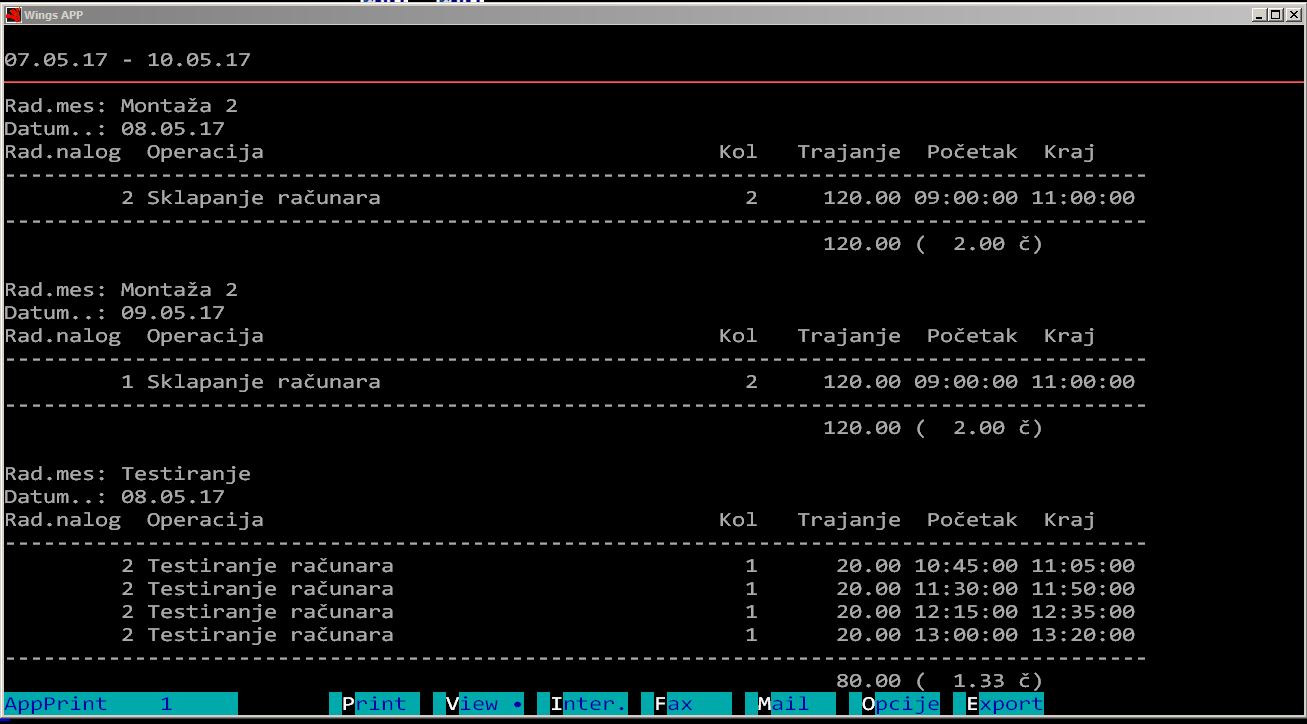

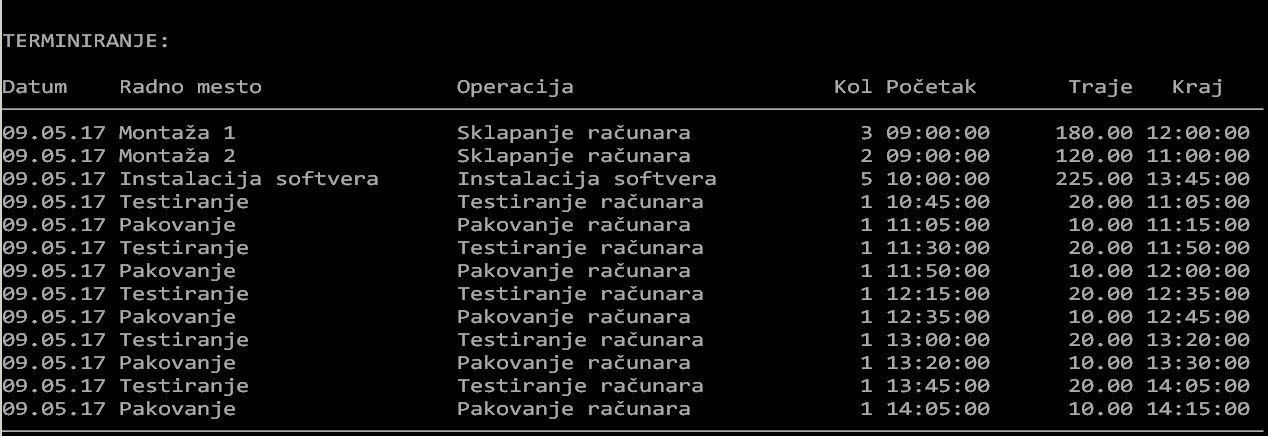

- Sledeći korak je terminiranje, odnosno odlučivanje kad će se koji nalog raditi. Uđe se u opciju terminiranje i zada komanda F2. Zada se interval u kome se uzimaju nalozi i datum kad se počinje proizvodnja. Rezultat je spisak svih operacija po radnim mestima. Komandom F5 se dobija za svako radno mesto raspored sa tačnim vremenima kad i šta treba da rade. Na primer:

Program ovde uzima u obzir trajanje svake operacije i raspoloživost svakog radnog mesta. Na primer, ako je radno mesto raspoloživo do 16:00, preneće prvi sledeći nalog u sledeći dan. Ako se poštuje ovakav plan, svaki proizvod će biti gotov u planirano vreme. Posle terminiranje, svaki nalog dobija specifikaciju i raspored opreacija:

Program ovde uzima u obzir trajanje svake operacije i raspoloživost svakog radnog mesta. Na primer, ako je radno mesto raspoloživo do 16:00, preneće prvi sledeći nalog u sledeći dan. Ako se poštuje ovakav plan, svaki proizvod će biti gotov u planirano vreme. Posle terminiranje, svaki nalog dobija specifikaciju i raspored opreacija:

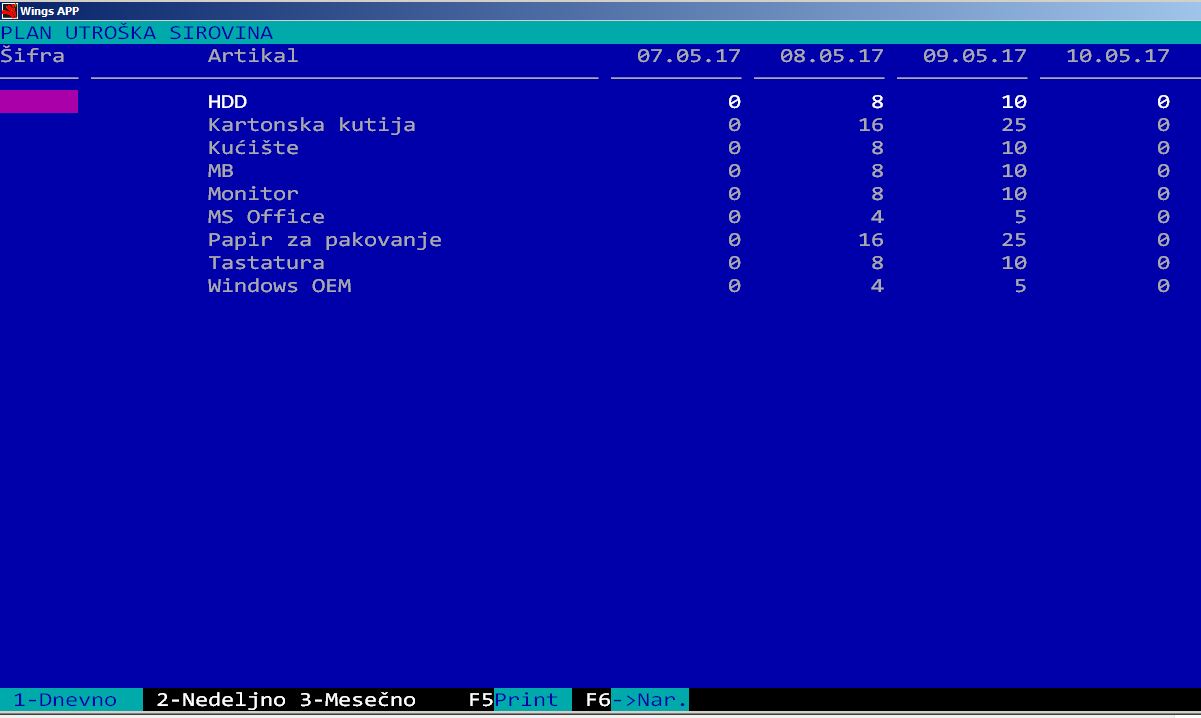

- Sledeći korak je planiranje nabavke sirovina. Startuje se opcija „Planiranje proizvodnje“ i zada željeni interval. Program na osnovu napravljenih termina pravi po danima potrebne sirovine, kao u sledećoj tabeli:

Sada se nabavka može precizno odrediti po danima. Ova tabela se može odštampati, a komandom F6 se potrebne količIne direktno kopiraju u modul za nabavku odakle mogu da se kreiraju porudžbenice.

Sada se nabavka može precizno odrediti po danima. Ova tabela se može odštampati, a komandom F6 se potrebne količIne direktno kopiraju u modul za nabavku odakle mogu da se kreiraju porudžbenice.

Primenjeni model

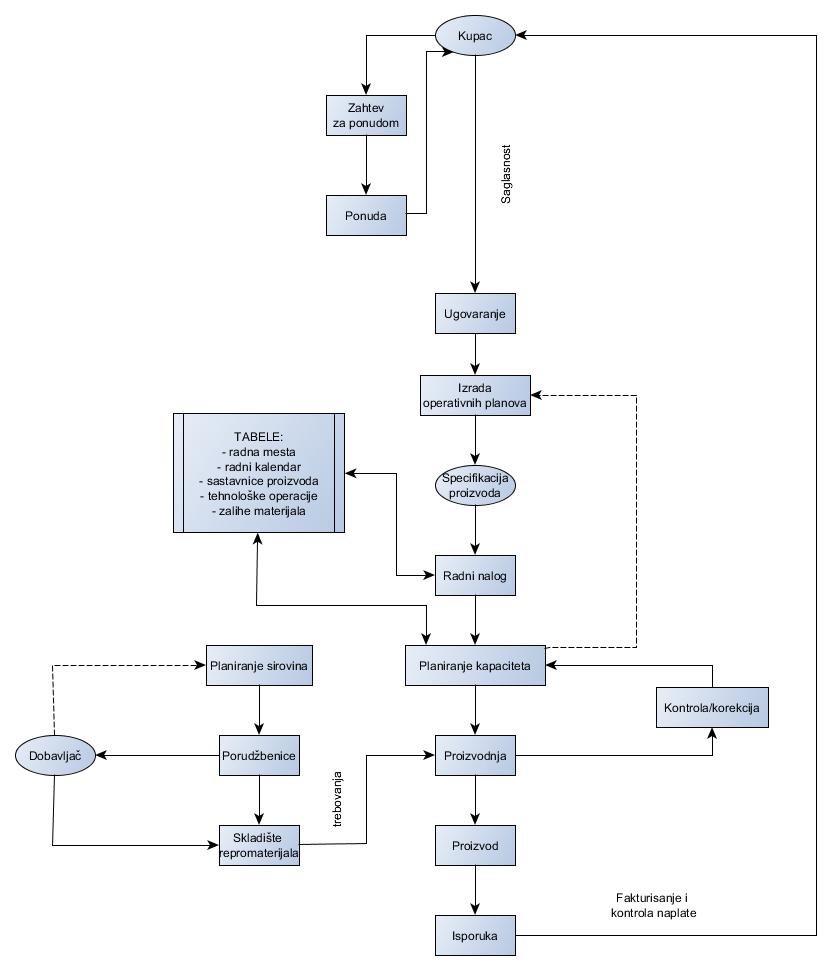

U terminiranju se koristi „model opterećivanja poslovima po radnim centrima“. Ovo je skica kako sistem radi:

Dijagram kompletnog procesa:

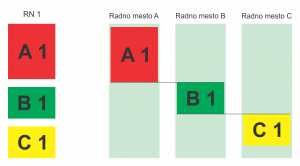

Raspodela operacija po radnim mestima u okviru jednog naloga. Dat je primer radnog naloga RN1 sa tri operacije različitog trajanja, koje se odvijaju na radnim mestima A, B i C. Terminiranje u potpunosti odgovara pojedinačnoj proizvodnji, operacije se smenjuju redno, jedna za drugom, i naredna operacija počinje tek po završetku prethodne.

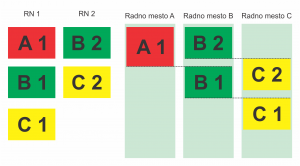

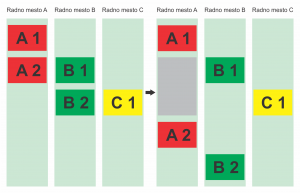

Raspodela operacija za više radnih naloga. Radni nalozi se uzimaju redom i za svaki se primenjuje isti algoritam raspodele. Ukoliko postoje raspoloživi resursi, podsistem terminiranja ih angažuje i pre završetka prethodnog naloga. Na primer, operacija B2 će se aktivirati pre B1 na radnom mestu B, jer B1 čeka završetak operacije A1:

Korekcija plana – pauza u procesu. Ukoliko u procesu dođe do poremećaja u radu koji pruzrokuje duži zastoj (kvar mašine, odsustvo radnika i sl.), podsistem terminiranja dozvoljava unos pauze u proces na određenom radnom mestu. SIstem tada automatski preraspodeljuje sve operacije tako da se kapaciteti optimalno iskoriste. Na slici se vidi da pauza na radnom mestu A uzrokuje pauzu na radnom mestu B. Ali, ukoliko postoji treći nalog koji ima B operacije, one mogu da se izvrše između B1 i B2.

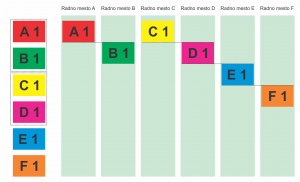

Raspodela operacija kod paralelne obrade. U okviru naloga je moguće odvojiti posebne celine – linije koje se mogu paralelno izvršavati. Na slici su prikazane celine A1 – B1 i C1 – D1. Prilikom raspodele A1 i C1 se paralelno izvršavaju, pošto tehnološki proces ne zahteva iste resurse. Istovremeno, E1 čeka završetak B1.

Raspodela operacija kod paralelnog smenjivanja. Na Slici je prikazana raspodela naloga za proizvodnju 3 komada istog proizvoda Deo izrađenih komada po završetku obrade na radnom mestu A, prelazi na radno mesto B i počinje sa obradom. U međuvremenu pristižu i preostali komadi sa radnog mesta A i nastavljaju obradu na radnom mestu B. Isto se ponavlja i pri prelasku obradaka sa radnog mesta B, na radno mesto C. Ukoliko neka operacija ne može da se završi u radno vreme, program je automatski prebacuje u naredni radni dan.